سیستم های پرس هیدرولیک

پرس هیدرولیک ماشینی است که از فشار هیدرولیک برای پردازش فلز، پلاستیک، لاستیک، چوب، پودر و سایر محصولات استفاده میکند. در این دستگاه به جای اهرم مکانیکی از یک اهرم هیدرولیک استفاده میشود. پرس هیدرولیک از دو سیلندر به هم پیوسته تشکیل شده است. هر سیلندر با مایع هیدرولیک پر شده است و یکی بزرگتر از دیگری است. به سیلندر بزرگتر رم و به سیلندر کوچکتر پلانجر می گویند. دلیل استفاده از مایعات در سیستمهای هیدرولیکی این است که مایعات به راحتی فشرده نمی شوند و تراکم ناپذیرند. پرس هیدرولیک با اعمال مقدار کمی نیرو به پلانجر عمل میکند. سپس این فشار به طور یکنواخت پخش شده و رام را بالا می برد. سپس فشار ایجاد شده توسط Plunger و Ram باعث خرد شدن جسم بین آنها می شود. سیلندر هیدرولیک تعبیه شده در دستگاه نیروی فشاری ایجاد میکند به این صورت که از یک پیستون هیدرولیک نسبتاً کوچک برای انتقال فشار به سیال استفاده میشود، سپس نیروی فشاری را به پیستون دیگری با مساحت بزرگتر منتقل میکند و نیروی مکانیکی متناسب با آن ایجاد میشود. اصل اساسی یک سیستم هیدرولیک انتقال نیرو از یک نقطه به نقطه دیگر از طریق یک مایع تراکم ناپذیر است. معمولا از روغن به عنوان سیال استفاده میشود. در فرایتد با استفاده از روغن یا مایعات دیگر نیرویی که باید اعمال شود افزایش داده میشود و فشار از طریق سیال منتقل می شود. تراکم پذیری مایعات به طور کلی بسیار کم است، بنابراین در این فرآیند، مایعات تراکم ناپذیر در نظر گرفته می شوند. در مایعات ساکن غیرقابل تراکم، اثر نیروی خارجی منتقل شده به سیال در هر نقطه، به تمام نقاط سیال انتقال داده میشود.

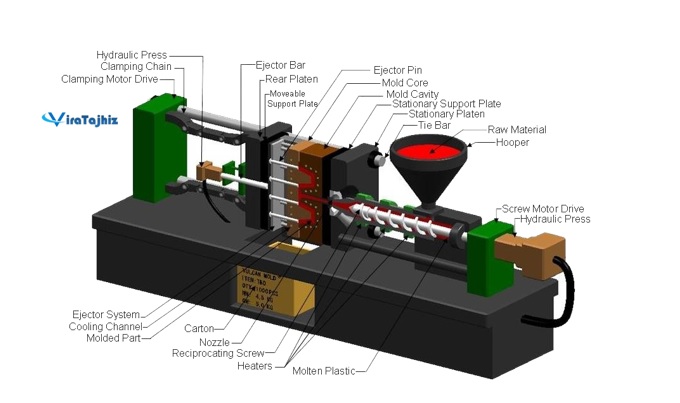

اجزای دستگاه پرس

پرس هیدرولیک به طور کلی از سه قسمت تشکیل شده است: پیستون اصلی، سیستم قدرت و سیستم کنترل هیدرولیک. علاوه بر اجزای اصلی دستگاه پرس سیستم خانک کننده روغن نیز باید به سیستم کوپل شود. پرس های هیدرولیک به پرس های هیدرولیک شیری، پرس های هیدرولیک مایع و پرس های هیدرولیک مهندسی طبقه بندی می شوند. از پرس های هیدرولیک علاوه بر آهنگری و شکل دهی میتوان برای صاف کردن، پرس کردن، بسته بندی، پرس بلوک ها و صفحات پرس نیز استفاده کرد. پرسهای هیدرولیک برای خمش، شکل دهی، فلنجینگ و سایر فرآیندهای پرس مناسب هستند. همچنین برای فرآیندهای پانچ و خالی کردن نیز استفاده میشوند.

داغ شدن روغن سیستمهای هیدرولیک

داغ شدن روغن سیستمهای هیدرولیک یک مشکل رایج در این سیستمها است. موارد زیر از دلایل داغ شدن روغن درسیستمهای هیدرولیک است.

1-سیال هیدرولیک آلوده

مایع هیدرولیک آلوده یکی از دلایل رایج گرم شدن بیش از حد یک سیستم هیدرولیک است. این پدیده زمانی رخ میدهد که محفظه به درستی آب بند نشده باشد و گرد و غبار، خاک، آلاندهها و رطوبت سیال را آلوده کند. هنگامیکه سیستم های هیدرولیک در فشارهای بالاتر از حالت معمول کار می کنند، بررسی تمیز بودن مایع هیدرولیک بسیار اهمیت دارد. کاهش آلودگی سبب کاهش آسیب شده و شرایط استفاده حداکثر از تجهیزات را فراهم میکند.

2-کالیبره نبودن شیر

کالیبره نبودن شیر میتواند منجر به اختلال در فشار سیستم شود که این پدیده باعث گرم شدن بیش از حد سیستم هیدرولیک شود. علت اصلی این امر زمانی است که طراحی کارخانه تغییر میکند و شیرهای فشار برای شرایط عملیاتی به روز شده کالیبره نمیشوند. اگرفشار تنظیم شود و باز هم مشکل حل نشود، ممکن است لازم باشد شیر فشارشکن به طور کامل تعویض شود. فرسایش شیر یک اتفاق رایج است زیرا خاک و آلودگی در طول زمان ته نشین شده و باعث فرسایش شیرالات میشوند. نگه داشتن سیستم در فشار صحیح به بهبود عملکرد سیستم کمک میکند.

3-نفوذ هوا

نفوذ هوا در یک سیستم هیدرولیک یک مسئله رایج است و ناشی از ورود هوای بیرون در خط مکش است. فشار مورد استفاده در خط مکش سیستمهای هیدرولیک کمتر از فشار اتمسفر است، بنابراین روغن به بیرون نشت نمیکند، اما هوا میتواند به داخل نفوذ کند. این شرایط زمانی اتفاق میافتد که درزگیرها و اتصالات شل و نشتی وجود داشته باشد و به هوا اجازه نفوذ به سیستم را بدهد. اثرات منفی متعددی بر گرمای بیش از حد سیستم دارد. افزایش کاویتاسیون پمپ، صدای بیش از حد و از دست دادن توان از جمله این اثرات است. برخی از علائم هوادهی ممکن است شامل کف کردن مایع، حرکات نامنظم، و صدای کوبیدن و یا صدای کلیک بلند در هنگام فشرده شدن و خارج شدن سیستم هیدرولیک باشد.

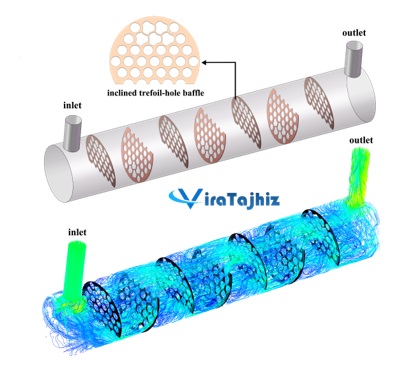

4-انسداد و گرفتگی در مبدل حرارتی

برای بررسی گرفتگی در مبدلهای حرارتی استفاده از دماسنج مادون قرمز روشی موثر است. بررسی نرخ جریان روغن نیز یکی از راههای تشخیص گرفتگی است. فیلترهای سیال واقع در پمپ باید به طور منظم تعویض شوند تا از انسداد و گرمای بیش از حد جلوگیری شود.

5-نوع روغن

نوع روغن نقش مهمی در هر سیستم هیدرولیک ایفا می کند. روغن نامناسب نه تنها بر عملکرد سیستم تأثیر می گذارد بلکه طول عمر دستگاه را نیز کاهش می دهد. ویسکوزیته روغن حداکثر و حداقل دماهایی را که یک سیستم هیدرولیک می تواند در آن طور ایمن کار کند تعیین می کند. روغن هایی که ویسکوزیته پایینی دارند، در دماهای پایین راحت تر از روغن های با ویسکوزیته بالا جریان می یابند. اگر ویسکوزیته روغن خیلی پایین باشد می تواند باعث اصطکاک داخلی شود و باعث گرم شدن بیش از حد سیستم میشود.

6-سیال ذخیره کم

کم بودن سیال در مخزن ذخیره یکی دیگر از دلایل داغ شدن روغن در سیستم های هیدرولیک است. نداشتن سیال کافی در مخزن می تواند باعث ایجاد کاویتاسیون و آسیب به پمپ شود. خرابی پمپ هیدرولیک می تواند به کل سیستم هیدرولیک آسیب برساند. هنگامی که پمپ از کار می افتد، آلودگیها از پایین دست خارج می شوند و وارد روغن، فیلتر، سوپاپ ها، سیال و .. میشوند.

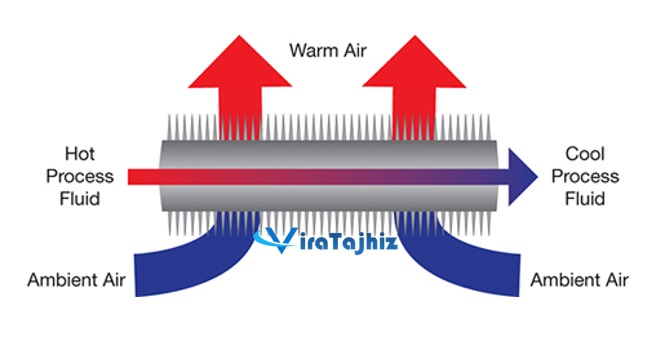

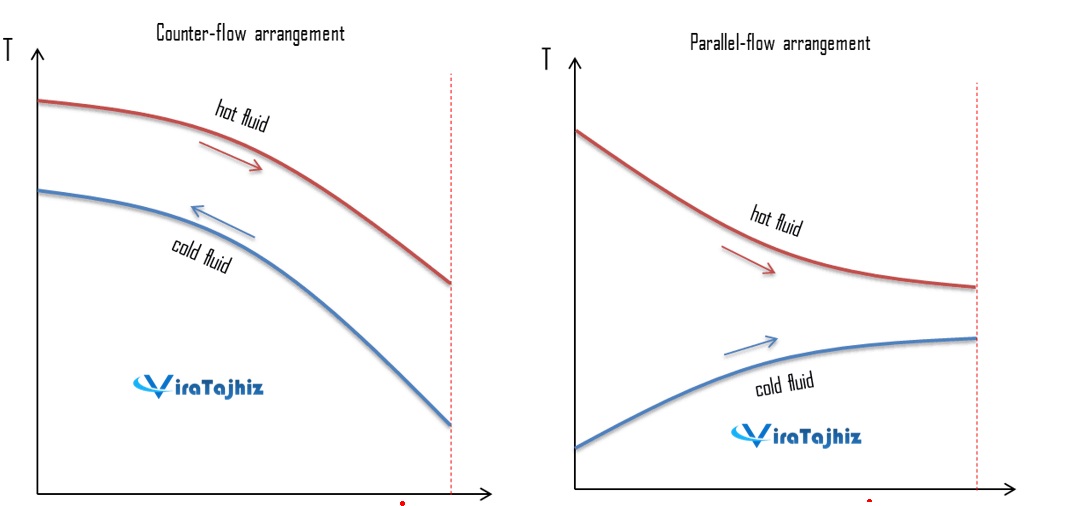

موارد ذکر شده از دلایل داغ شدن روغن هیدرولیک در فرایند پرس میباشند. برای خنک کاری سیستم های هیدرولیک از مبدل های حرارتی پوسته لوله و مبدل حرارتی صفحه ای استفاده میشود. علاوه بر این استفاده از تجهیزات تخصصی تر نظیر مبدل حرارتی آب و روغن نیز جهت پایین آوردن دمای روغن هیدرولیک استفاده میشود.

جهت دریافت اطلاعات بیشتر با مشاوران ما در تماس باشید.