قالب گیری تزریقی یک فرآیند تولید انبوه است که برای تولید قطعات در حجم زیاد استفاده میشود. مواد قالبگیری تزریقی شامل فلزات، شیشهها، الاستومرها و ترکیبات دیگر میشود، اما از این روش بیشتر برای ساخت قطعات پلیمری استفاده میشود. قالبگیری تزریقی برای ساخت طیف وسیعی از محصولات پرکاربرد، از جمله اقلام پلاستیکی رایج مانند سر بطریها،کاور کنترل تلویزیون، سرنگها و موارد دیگر استفاده میشود. همچنین برای ساخت اقلام بزرگتر مانند پانل های بدنه اتومبیل نیز میتوان از این روش استفاده کرد.

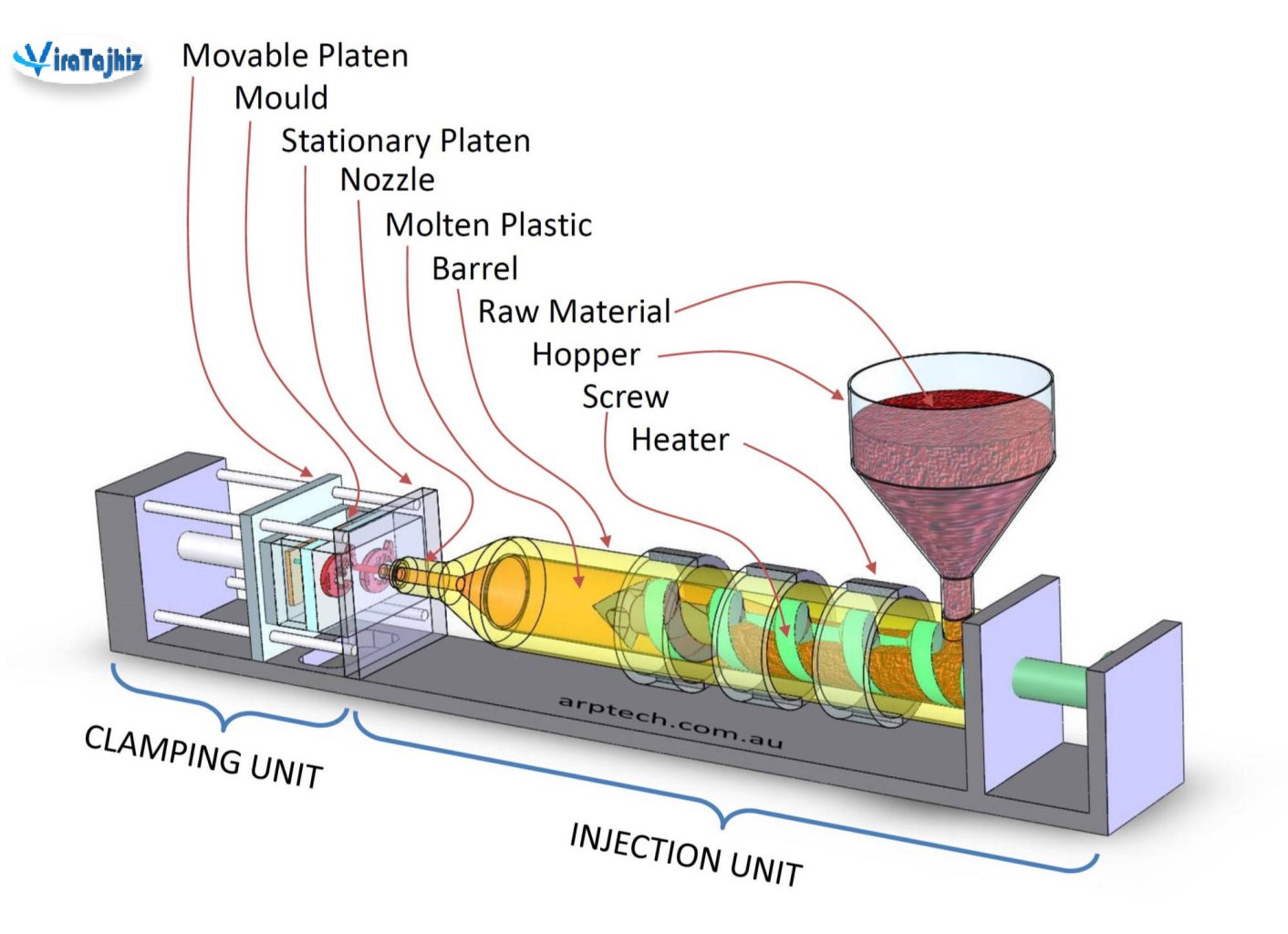

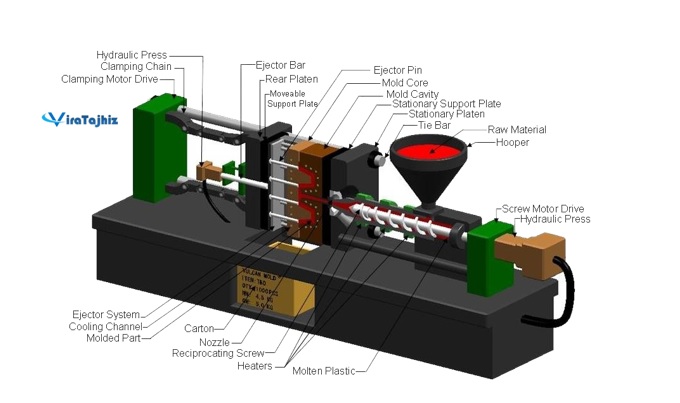

دستگاه تزریق:

فرآیند تزریق به این صورت است که مواد خام به یک مخزن گرم شده وارد می شود و با استفاده از یک پیچ مارپیچ شکل مخلوط می شود. باندهای حرارتی مواد داخل مخزن را ذوب می کنند سپس مواد مذاب وارد حفره قالب شده و در آنجا سرد میشود. زمان خنکسازی را میتوان با استفاده از ابزارهای خنککننده با سیال عامل آب یا روغن کاهش داد. کاهش دمای قالب و سرعت بخشیدن به فرایند در صنایع تولید انبوه رابطه مستقیم با میزان تولید و کاهش هزینهها دارد. عملکرد فرایند قالبگیری تزریقی بستگی به زمان صرفشده در چرخه قالبگیری دارد. در این فرایند، فاز خنککننده مهمترین مرحله است که میزان تولید قطعات را تعیین میکند.

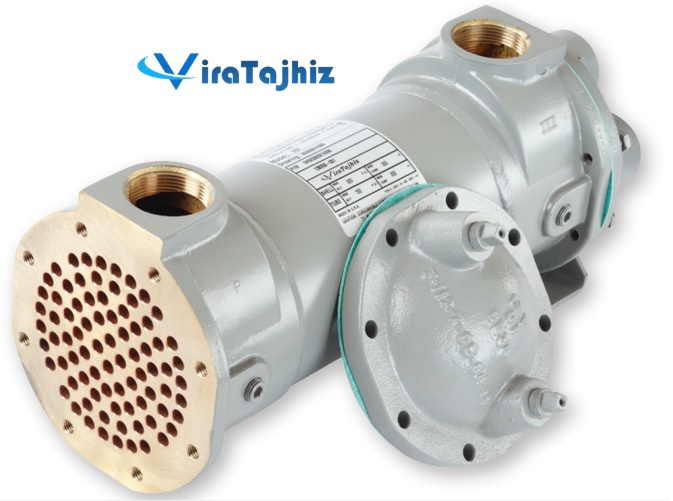

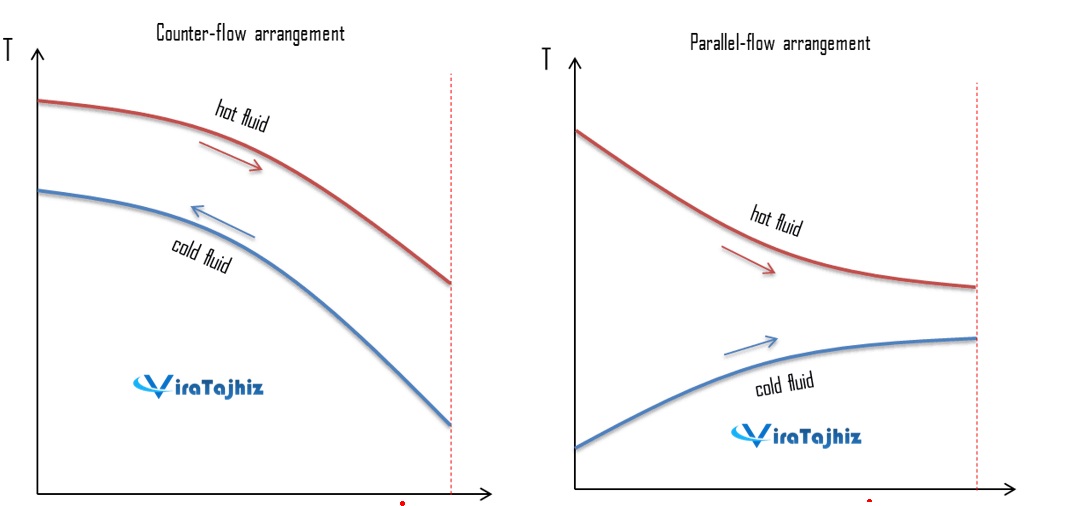

در صنعت و فرایند تولید، زمان و هزینهها ارتباط مستقیمی با هم دارند. هر چه زمان تولید قطعات طولانیتر باشد، هزینهها بیشتر میشود. کاهش زمان صرفشده برای خنک کردن قطعه قبل از خروج آن، باعث افزایش چشمگیر سرعت تولید میشود و در نتیجه کاهش هزینهها را به دنبال دارد. بنابراین بهینهسازی فرآیندهای انتقال حرارت در یک فرآیند قالبگیری معمولی بسیار مهم است. به همین دلیل استفاده از مبدل های حرارتی پوسته لوله و مبدل های حراتی آب و روغن با ضریب انتقال حرارت بالا تاثیر زیادی در افزایش راندمان خط تولید خواهد داشت.

دلالیل افزایش دما:

در مبدلهای حرارتی، در صورت عدم طراحی و عملکرد صحیح سیستم، باعث افزایش دمای روغن دستگاه تزریق شده و موجب آسیب دیدن تجهیزات و کاهش راندمان فرایند خواهد شد. در ادامه به چند مورد از دلایل افزایش دما و راهکارها جهت کاهش دمای روغن در دستگاه تزریق پرداخته میشود.

1-کم بودن حجم مخزن روغن، کافی نبودن مساحت سطح دفع گرما و پایین بودن ظرفیت دستگاه خنک کننده.

2-بالا بودن سرعت جریان روغن در طول فرایند به دلیل مناسب نبودن ظرفیت پمپ تامیین کننده روغن، باعث به وجود آمدن جریان اضافه و خارج شدن از طریق شیر سرریز در فشار بالا میشود که باعث تولید حرارت خواهد شد.

3-معیوب بودن مدار تخلیه: در صورتی که پمپ از کار بیافتد سیال نمیتواند تخلیه شود و کل جریان پمپ در فشار بالا باعث به وجود آمدن تلفات جریان اضافه و افزایش دما خواهد شد.

4-طولانی بودن سیستم لوله کشی، وجود خم در مسیر و افت فشار در طول مسیر.

5-دقت پایین اجزا ،کیفیت پایین مونتاژ و وجود تلفات اصطکاک جریان سیال

6-بالا بودن مقدار نشتی که باعث کاهش حجم و کاهش راندمان حجمی و افزایش دما خواهد شد.

7-بالا بودن فشار کاری سیستم هیدرولیک. گاهی به دلیل وجود نشتی و معیوب بودن آب بندها لازم است که فشار سیستم افزایش یابد.

8- بالا بودن دمای گاز و محیط کار و بالا رفتن دمای روغن.

9-انتخاب نامناسب ویسکزیته روغن. بالا بودن ویسکوزیته باعث افزایش مقاومت و پایین بودن آن باعث افزایش نشتی میشود. که هر دو مورد باعث افزایش دما میشود.

خطر افزایش بیش از حد دمای روغن:

افزایش بیش از حد دما منجر به تغییر شکل دستگاه از نظر حرارتی میشود و قطعات متحرک با ضرایب انبساط حرارتی مختلف در اجزای هیدرولیک در شکاف های کوچک دستگاه گر کرده و باعث اختلال در عملکرد سیستم هیدرولیک می شود. ویسکوزیته روغن کاهش می یابد، نشتی افزایش می یابد، راندمان حجمی پمپ و راندمان کل سیستم به طور قابل توجهی کاهش می یابد. با کاهش ویسکوزیته روغن، لایه روغن قطعات متحرک مانند شیر کشویی نازک شده و بریده می شود در نتیجه اصطکاکی و فرسایش افزایش می یابد. مهر و مومهای لاستیکی تغییر شکل داده، عملکرد آب بندی و عمر مفید را کاهش می دهد و باعث نشتی می شود و به صورت کلی استهلاک دستگاه را تسریع میبخشد.

راهکارها جهت کاهش دما:

- با توجه به شرایط عملکردی مختلف دستگاه، شیر اطمینان باید همیشه بررسی و تنظیم شود تا از عملکرد آن اطمینان حاصل شود.

- روغن هیدرولیک و ویسسکوزیته آن به درستی انتخاب شود. در صورت امکان از ویسکوزیته پایین تر جهت کاهش اصطکاک استفاده شود.

- بهبود روانکاری قسمتهای متحرک دستگاه جهت کاهش اصطکاک که موجب کاهش بار سیستم و کاهش دما میشود.

- بهبود کیفیت مونتاژ و دقت اجزای هیدرولیک، استفاده از مواد آب بندی با ضریب اصطکاک کوچک و ساختار آب بندی بهبود یافته.

- اضافه کردن سیستم خنک کاری در صورت لزوم.

جهت تهیه مبدلهای حرارتی پوسته لوله و دریافت مشاوره با ما در تماس باشید.