ماشین تزریق پلاستیک چست؟

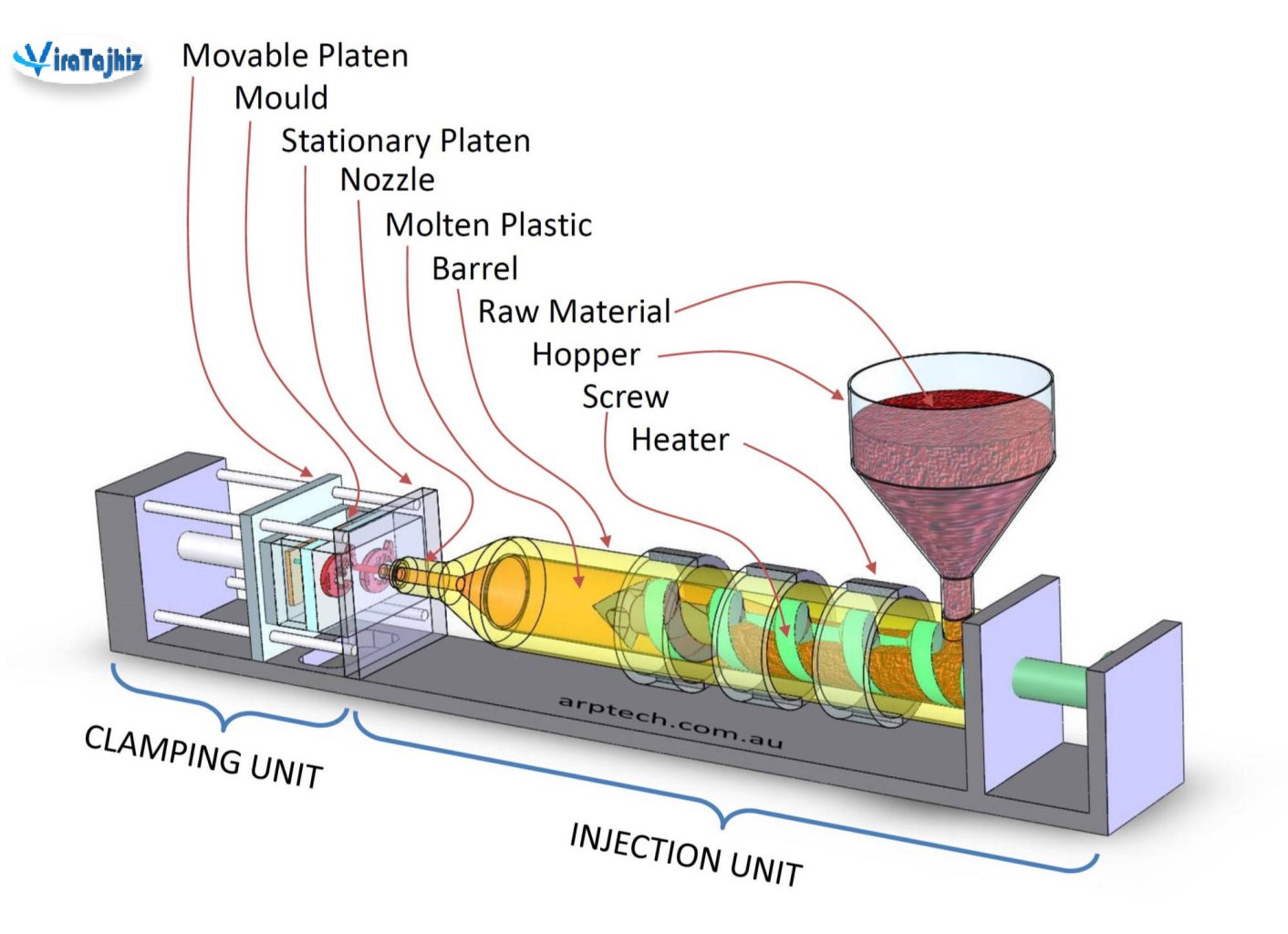

ماشین تزریق پلاستیک یک دستگاه صنعتی است که برای تولید قطعات پلاستیکی در حجم زیاد استفاده می شود. این دستگاه مواد پلاستیکی را در دما و فشار بالا تزریق میکند که تولید قطعات پلاستیکی با دقت و کیفیت بالا را موجب می شود. پلاستیک در قالبی که شامل دو قسمت می باشد به نام های قالب پلاستیکی یا قالب تزریق قرار داده میشود. پس از آن، ماده پلاستیکی با دما و فشار بالا به داخل قالب تزریق شده و پس از خنک شدن، قالب تزریق باز شده و قطعه پلاستیکی تولید شده از آن خارج می شود. این دستگاه در صنایع مختلفی مانند صنایع خودروسازی، هوافضا، پزشکی و صنایع مصرفی استفاده می شود و قطعات پلاستیکی متنوعی در حجم بالا، شامل قطعات ساده و پیچیده را تولید میکند. نحوه عملکرد این دستگاه به شرح زیر است:

- ذوب مواد پلاستیکی: در این مرحله مواد پلاستیکی در دما و فشار بالا درون مخزن ذوب شده و به حالت مذاب در میآید.

- تزریق مواد پلاستیکی به داخل قالب: پس از ذوب شدن مواد پلاستیکی، دستگاه تزریق پلاستیک، مواد مذاب را با استفاده از پیستونی به داخل قالب تزریق میکند.

- خنک شدن و خروج قطعه پلاستیکی: پس از تزریق مواد پلاستیکی به داخل قالب، قطعه پلاستیکی در داخل دستگاه خنک میشود. خنک کاری به وسیله سیال آب یا هوا انجام میشود. پس از خنک شدن قالب باز شده و قطعه خازج میشود.

این چرخه تزریق، خنک کردن و تخلیه قطعه پلاستیکی، به صورت متوالی و مداوم ادامه دارد. هرچه سرعت فرایند بیشتر شود تعداد قطعات تولید شده در بازه زمانی مشخصی بالا رفته و فراند مطلوب تری را برای تولید کننده رقم میزند.

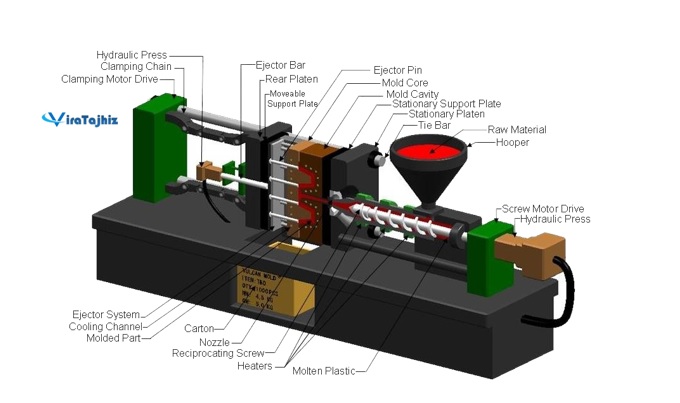

بخشهای مختلف دستگاه تزرق:

دستگاه تزریق پلاستیک شامل بخشهای مختلفی است که هر کدام برای عملکرد صحیح و بهینه دستگاه، بسیار مهم و ضروری هستند. برخی از قطعات اصلی دستگاه تزریق پلاستیک عبارتند از:

- مخزن پلاستیک: قسمتی از دستگاه تزریق پلاستیک که مواد پلاستیکی در آن قرار گرفته و در حرارت بالا به حالت مذاب در میآیند.

- سیستم تزریق: قسمتی از دستگاه تزریق پلاستیک است که مواد پلاستیکی را از مخزن به داخل قالب تزریق میکند. این سیستم شامل پیستون، سوزن تزریق، و ولوم تزریق میباشد.

- قالب: قسمتی است که با توجه به کالای مدنظر در اشکال مختلف موجود بوده و قابل تعویض مییاشد.

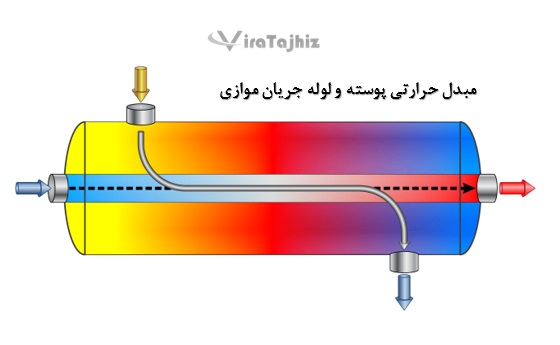

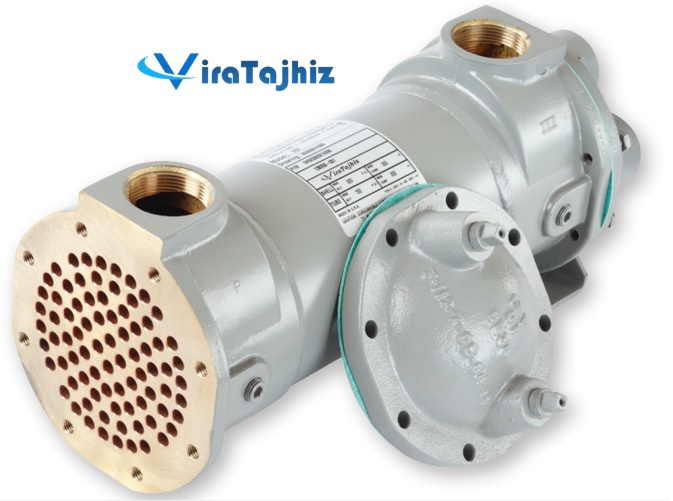

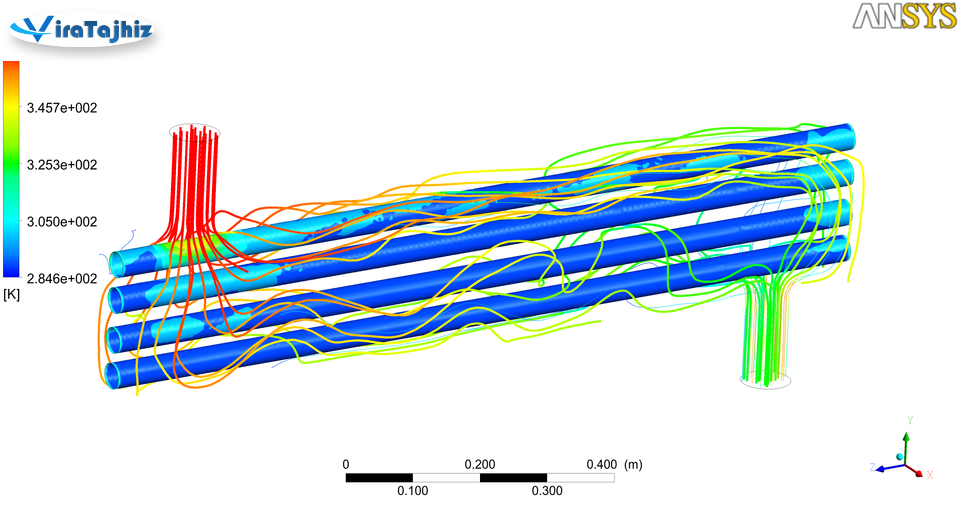

- سیستم خنک کننده: قسمتی از دستگاه تزریق پلاستیک که در آن از آب یا هوا برای خنک کردن قالب و قطعه پلاستیکی استفاده میشود. مبدل حرارتی پوسته لوله با بازدهی بالا فرایند خنک کاری سیستم را تسریع می کند.

- سیستم کنترل: بخش کنترل سیستم است که در آن از سنسورها، نرمافزارها و دیگر تجهیزات برای کنترل و مانیتورینگ فرآیند تولید استفاده میشود.

همچنین قطعات فرعی دیگری همچون موتورها، پمپها، شیرهای انتقال، تجهیزات ایمنی و … نیز در دستگاه تزریق پلاستیک به کار میروند.

دمای دستگاه تزریق پلاستیک در شرایطی که سیستم معیوب باشد و یا سیستم خنک کاری به خوبی عمل نکند از حالت معمول بالاتر رفته، برای کاهش دمای دستگاه تزریق پلاستیک، ابتدا باید عامل افزایش دما پیدا شود. عوامل مختلفی مانند مواد اولیه پلاستیکی، دمای محیط، تنظیمات دستگاه و… میتوانند باعث افزایش دمای دستگاه تزریق پلاستیک شوند. برای کاهش دما، میتوانید به روشهای زیر اقدام کنید:

- کاهش دمای مواد اولیه: ممکن است دمای مواد اولیه پلاستیکی بیش از حد باشد. در این صورت، میتوانید دمای مواد را پایین تر بیاورید تا دمای دستگاه تزریق پلاستیک کاهش یابد.

- تنظیمات دستگاه: در برخی موارد، تنظیمات دستگاه تزریق پلاستیک ممکن است برای تولید قطعات پلاستیکی خاصی تنظیم شده باشد. دمای ذوب مواد اولیه متفاوت بوده و باید این دما متناسب با مواد اولیده تنظیم شود، با تغییر تنظیمات دستگاه، میتوان دمای دستگاه را کاهش داد و ازاتلاف انرژی و زمان جلوگیری کرد.

- استفاده از سیستم خنک کننده: استفاده از سیستم خنک کننده با کارایی و راندمان بالا در خنک کردن دستگاه بسیار موثر است. برای کاهش دمای دستگاه تزریق پلاستیک، میتوان از سیستم مبدل حرارتی پوسته لوله و یا هوا خنک استفاده کرد.

- تغییر محیط: در مواردی که دمای محیط بسیار بالاست، با تعبیه سیستم تهویه مطبوع و یا تغییر محیط میتوان دما را پایین آورد.

در هر صورت، قبل از انجام هر کاری باید به دلایل افزایش دمای دستگاه تزریق پلاستیک پرداخته و سپس راه حل مناسب را انتخاب کنید.

سیستم های خنک کننده:

سیستم خنک کننده برای دستگاه تزریق پلاستیک یکی از مهمترین تجهیزاتی است که در فرآیند تزریق پلاستیک مورد استفاده قرار میگیرد. این سیستم با کاهش دمای دستگاه و قالب تزریق، به بهبود کیفیت و دقت تولید کمک میکند و همچنین زمان تولید قطعات پلاستیکی را کاهش میدهد. سیستم خنک کننده برای دستگاه تزریق پلاستیک به دو دسته تقسیم میشود: سیستم خنک کننده آب و سیستم خنک کننده هوا.

سیستم آب خنک:

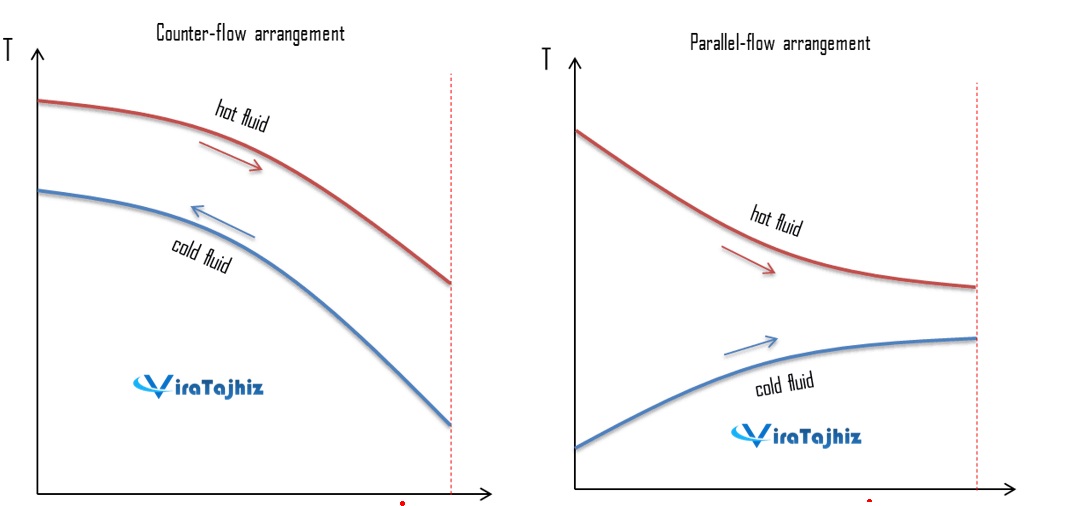

در سیستم خنک کننده آب، آب خنک به قالب و دستگاه تزریق پلاستیک رسانده میشود. این آب به وسیله یک پمپ از یک مبدل حرارتی پوسته و لوله عبور میکند تا با انتقال حرارت با سیال ثانویه دمای آن کاهش یابد. سپس آب خنک به دستگاه تزریق پلاستیک و قالب هدایت میشود تا دمای آنکاهش یابد و قطعات پلاستیکی در زمان کمتری تولید شود. پمپ و مبدل حرارتی است دو جز اصلی در فرایند خنک سازی هستند از مزایای این دستگاه این است که میتواند به صورت مستقل از دستگاه تزریق پلاستیک فعالیت کند و در دمای بالا نیز به خوبی عمل میکند.

سیستم هوا خنک:

در سیستم خنک کننده هوا، هوای خنک از محیط بیرون به دستگاه تزریق پلاستیک منتقل میشود تا دمای دستگاه و قالب کاهش یابد. مبدل حرارتی هوا خنک از یک واحد خنک کننده و یک فن خنک کننده تشکیل شده است که با گرفتن هوای خنک از محیط بیرون، آن را به دستگاه تزریق پلاستیک وارد میکند و دمای آن را کاهش میدهد. این دستگاه برای جذب هوای خنک از محیط بیرون و هدایت آن به دستگاه و قالب استفاده میشود. این دستگاه دارای یک فن خنک کننده است که هوای خنک را از محیط بیرون به دستگاه وارد میکند و باعث کاهش دمای دستگاه و قالب میشود. از مزایای این دستگاه این است که نیازی به آب خنک ندارد و در محیط خشک و گرم هم کارایی خوبی دارد.

به طور کلی، مبدل های حرارتی برای دستگاه تزریق پلاستیک بسیار مهم است و میتواند به بهبود کیفیت و کاهش زمان تولید کمک شایانی کند.جهت دریافت مشاوره و اطلاعات بیشتر با مشاوران شرکت ویرا تجهیز در ارتباط باشید.