فناوری خنک کننده روغن هیدرولیک به طور مداوم در حال تکامل است تا نیازهای صنایع مدرن را که به شدت به سیستم های هیدرولیک متکی هستند برآورده کند. با پیشرفت تکنولوژی، نوآوری ها در خنک کننده روغن هیدرولیک برای افزایش کارایی، پایداری و عملکرد کلی سیستم اهمیت فزاینده ای پیدا کرده اند.

چند نمونه از روند های آینده در فناوری خنک کن روغن هیدرولیک

در اینجا یک بررسی دقیق از نوآوری ها و روندهای آینده در فناوری خنک کننده روغن هیدرولیک آورده شده است:

- طرح های مبدل های حرارتی با بازدهی بالا:

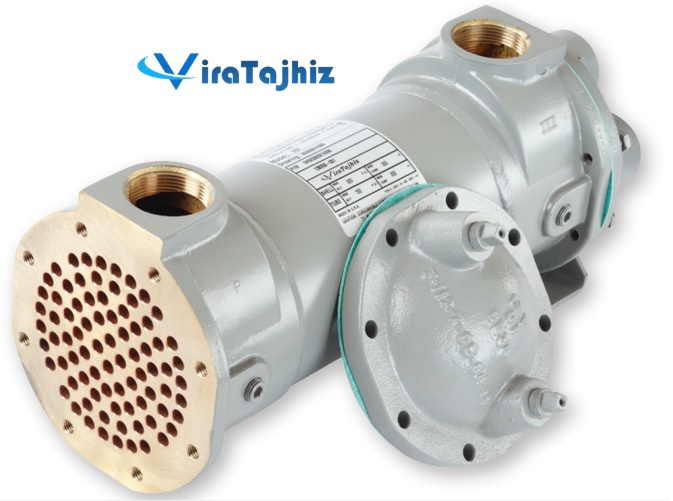

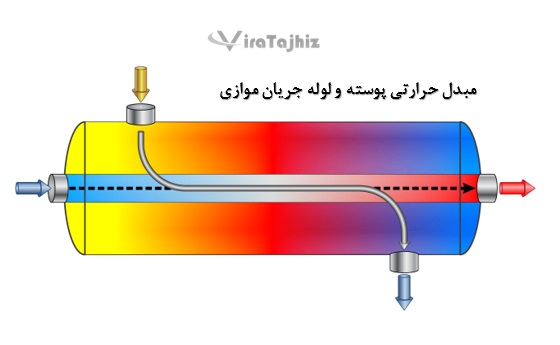

طرحهای مبدل حرارتی پیشرفته برای بهبود نرخ انتقال حرارت و راندمان کلی در حال ظهور هستند. طرحهای فشرده و پیچیده، سطح تبادل حرارتی بالا و مواد نوآورانه و … برای بهینهسازی اتلاف گرما و کاهش اندازه خنککنندههای روغن هیدرولیک استفاده میشوند.

- یکپارچه سازی سیستم های مدیریت حرارتی:

ادغام سیستم های مدیریت حرارتی هوشمند با خنک کننده های روغن هیدرولیک یک روند رو به رشد است. این سیستمها از سنسورها و الگوریتمهای کنترلی برای تنظیم پویای نرخ خنککاری بر اساس داده های دمای واقعی، بهینهسازی مصرف انرژی و به حداکثر رساندن بازدهی عملکرد خنک کن روغن هیدرولیک استفاده می کنند.

- اتخاذ راه حل های خنک کننده سازگار با محیط زیست:

با تمرکز بر پایداری، سیستم های هیدرولیک به تدریج به سمت راه حل های خنک کننده سازگار با محیط زیست می روند. خنککنندههای روغن هیدرولیک مبتنی بر آب و آنهایی که از خنککنندههای زیست تخریبپذیر استفاده میکنند، برای کاهش اثرات زیستمحیطی و در عین حال خنکسازی کارآمد، جذابیت بیشتری پیدا میکنند. مبدل حرارتی آب و روغن یکی از انواع خنک کن های سازگار با محیط زیست است.

- مواد و پوشش های پیشرفته:

کولرهای روغن هیدرولیک آینده احتمالاً از مواد و پوشش های پیشرفته ای استفاده می کنند که رسانایی گرما و مقاومت در برابر خوردگی را افزایش می دهند. پوششهای نانو و نوآورانه برای بهبود دوام و عملکرد اجزای خنککننده روغن هیدرولیک در حال بررسی و پیشرفت هستند .

- ادغام برنامه تعمیر و نگهداری پیش بینی کننده و اینترنت اشیا:

تعمیر و نگهداری بر اساس پیشبینی، که توسط اینترنت اشیا (IOT) تسهیل میشود، در سیستمهای خنککننده روغن هیدرولیک اخیرا رایج شده است. سنسورهای ادغام شده در خنک کننده های روغن هیدرولیک می توانند پارامترهای عملکرد را کنترل کرده و نیازهای تعمیر و نگهداری را پیش بینی کنند و امکان تعمیرات به موقع و جلوگیری از خرابی های بحرانی را فراهم کنند.

- سیستم های خنک کننده هیبریدی و مجتمع:

سیستم های خنک کننده هیبریدی که ترکیبی از فناوری های خنک کننده مختلف، مانند خنک کننده هوا و آب هستند، برای بهینه سازی راندمان خنک کننده در حال توسعه هستند. علاوه بر این، ادغام خنک کننده روغن هیدرولیک به طور مستقیم در خود اجزای هیدرولیک، مانند پمپ ها و محرک ها، روندی است که حجم کلی سیستم هیدرولیک را کاهش داده و کارایی سیستم را افزایش می دهد.

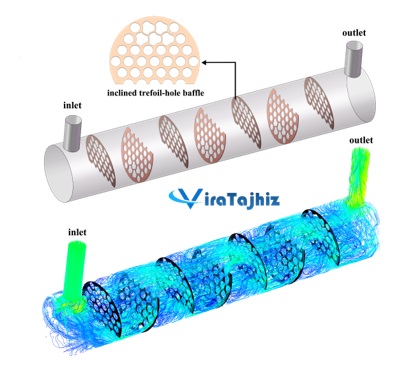

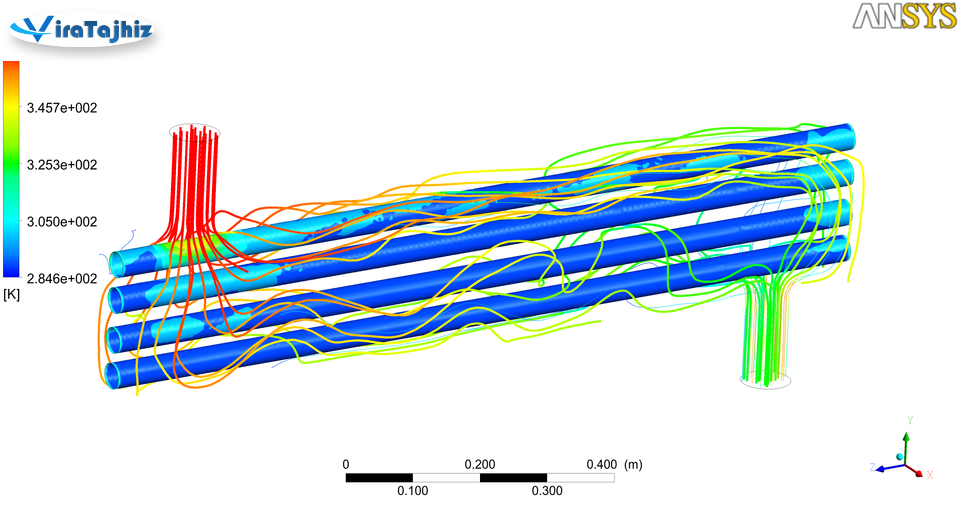

- مدلسازی دینامیک سیالات محاسباتی پیشرفته (CFD):

استفاده از مدل سازی CFD امکان شبیه سازی دقیق جریان سیال و انتقال حرارت در خنک کننده های روغن هیدرولیک را فراهم می کند. این فناوری به طراحی و بهینه سازی تنظیمات خنک کن برای افزایش کارایی و کارایی کمک می کند.

- مانیتورینگ و کنترل از راه دور:

ادغام قابلیتهای نظارت و کنترل از راه دور، اپراتورها را قادر میسازد تا عملکرد خنککننده روغن هیدرولیک را نظارت کرده و نرخ خنکسازی را از راه دور تنظیم کنند. این روش کنترل از راه دور عملکرد خنک کن را تضمین می کند و باعث پاسخ محور بودن خنک کن در برابر شرایط مختلف می گردد.

با پذیرش این نوآوری ها و روندهای آتی در انواع روغن سرد کن، صنایع می توانند به راندمان بهبود یافته، کاهش مصرف انرژی، طول عمر طولانی تجهیزات و تاثیر مثبت زیست محیطی دست یابند.

ادغام برنامه تعمیر و نگهداری پیش بینی کننده و اینترنت اشیا

به طور مثال فناوری ادغام تعمیر و نگهداری و اینترنت اشیا را می توان تشریح کرد که چگونه این اقدام و پیش بینی خرابی های احتمالی تجهیزات امکان پذیر است.

ادغام پیش بینی تعمیر و نگهداری و اینترنت اشیا (اینترنت اشیا) در خنک کننده های روغن هیدرولیک شامل استفاده از داده ها، حسگرها و اتصال برای نظارت بر وضعیت و عملکرد سیستم خنک کننده در زمان حال است. این امکان تجزیه و تحلیل پیشبینیکننده نیازهای تعمیر و نگهداری را فراهم میکند و خدمات به موقع و فعال را برای جلوگیری از خرابیهای غیرمنتظره و به حداقل رساندن زمان خرابی ممکن میسازد. در اینجا توضیح مفصلی درباره نحوه عملکرد این ادغام فناوری اینترنت اشیا و تعمیر و نگهداری خنک کن روغن هیدرولیک آورده شده است:

- استقرار سنسور:

سنسورها به صورت استراتژیک روی خنک کننده روغن هیدرولیک قرار می گیرند تا پارامترهای مختلفی مانند دما، فشار، نرخ جریان، لرزش و سایر عوامل مرتبط را اندازه گیری کنند. این سنسور ها به طور مداوم در طول عملیات سیستم داده ها را جمع آوری می کنند.

- جمع آوری داده ها در زمان واقعی:

حسگرها داده های جمع آوری شده را به یک پلتفرم مرکزی اینترنت اشیا یا سیستم مبتنی در زمان واقعی تغذیه می کنند. این داده ها شامل اطلاعاتی در مورد دمای روغن هیدرولیک، راندمان کولر و سایر پارامتر های حیاتی است که باید قبل از خرابی خنک کن مورد تجزیه و تحلیل قرار بگیرد.

- تجزیه و تحلیل و پردازش داده ها:

پلت فرم IOT داده های دریافتی را با استفاده از الگوریتم ها و تجزیه و تحلیل ها برای شناسایی الگوها، ناهنجاری ها و انحرافات از شرایط عملیاتی عادی پردازش می کند. تجزیه و تحلیل پیشرفته و الگوریتم های یادگیری ماشینی می توانند مسائل بالقوه را بر اساس الگوهای داده های تاریخی و بلادرنگ پیش بینی کنند. در این مرحله داده توسط یک پلتفرم به صورت یک معیار یا نمودار و داده ای که مفهوم داشته و شرایط خنک کن را تشریح می کند، تجزیه و تحلیل می شود و پلتفرم یک سری داده مفهومی مانند دمای نقطه ای، سرعت سیال و … را ارائه می کند.

- الگوریتم های پیش بینی تعمیر و نگهداری:

الگوریتم های نگهداری پیش بینی شده برای داده های پردازش شده اعمال می شوند. این الگوریتمها از دادههای عملکرد تاریخی، ورودیهای حسگر بیدرنگ و سایر عوامل مرتبط برای پیشبینی اینکه چه زمانی احتمالاً به تعمیر و نگهداری یا سرویس نیاز است، استفاده میکنند. این پیشبینی بر اساس روندهایی است که نشاندهنده تخریب یا مسائل بالقوه است. در این مرحله همان طور که ذکر شد، یک سری معیار های مرزی برای احتمال خرابی خنک کن روغن هیدرولیک در نظر گرفته می شود و داده های به دست آمده از حسگر ها با این معیار های مرزی مقایسه می شوند که نباید داده ها از این معیار های مرزی خروج کنند.

- هشدارها و اعلان های تعمیر و نگهداری:

هنگامی که الگوریتم های نگهداری پیش بینی، یک مشکل بالقوه را تشخیص می دهند یا نیازمندی های تعمیر و نگهداری را پیش بینی می کنند، سیستم هشدارها یا اعلان ها را تولید می کند. این هشدارها از طریق ایمیل، پیام های متنی یا داشبورد اختصاصی برای پرسنل تعیین شده، تیم های تعمیر و نگهداری یا مدیران تاسیسات ارسال می شود.

- اقدامات و توصیه های تجویزی:

در کنار هشدارها، سیستم می تواند اقدامات تجویزی و توصیه هایی را برای رسیدگی به مسائل پیش بینی شده ارائه دهد. این توصیهها ممکن است شامل برنامهریزی نگهداری، پیشنهاد بازرسیهای خاص، یا حتی خاموش کردن تجهیزات برای جلوگیری از آسیب بیشتر باشد. این اقدامات می تواند توسط عملگر هایی که در سیستم هیدرولیک وجود دارند نیز، انجام شوند.

- ادغام با سیستم های مدیریت تعمیر و نگهداری:

پلتفرم اینترنت اشیا را می توان با سیستم های مدیریت تعمیر و نگهداری (CMMS – Computerized Maintenance Management Systems) ادغام کرد تا به طور خودکار سفارشات کاری را تولید کند و فعالیت های تعمیر و نگهداری لازم را برنامه ریزی کند. این ادغام فرآیند تعمیر و نگهداری را ساده می کند و اقدامات به موقع را تضمین می کند.